Peut-être que vous êtes au même niveau que moi il y a peu dans votre voyage de réparation électronique : j’étais habile avec les tournevis et les spatules, j’avais déconnecté un bon nombre de nappes et échangé ma part de batteries téléphone et Cie gonflées. Mais dès que je croisais une connexion soudée, une terrible petite voix anti-réparation me susurrait à l’oreille : Contacte un technicien certifié !

Déterminé à surmonter cet obstacle, j’ai décidé de prendre les choses en main. J’ai demandé conseil à mes collègues, regardé des vidéos pédagogiques, exploré des forums et je me suis même inscrit à un cours d’initiation, afin de me donner confiance et d’acquérir les connaissances de base nécessaires pour sauter le cap. Et pour documenter mon parcours et affronter mes peurs, j’ai choisi de partager mes expériences dans cet article.

Bien qu’il existe une poignée de disciplines de soudure, cet article se concentre sur la soudure traversante simple. Je vous invite à découvrir comment j’ai organisé mon espace de travail, puis à me suivre dans un projet de soudure traversante.

Je m’équipe en outils de soudure

Il existe une foule de gadgets et d’équipements de soudure disponibles sur le marché, mais j’ai voulu regrouper les éléments essentiels pour me lancer sereinement dans la soudure ! J’ai réussi à aménager mon espace de travail avec des pièces et des outils trouvés aux quatre coins du bureau, mais j’ai découvert que je pouvais acquérir tous ces outils de base pour une centaine d’euros, voire moins de 50 en achetant d’occasion et en faisant preuve d’un peu de créativité. (Il est également utile de vérifier si votre bricothèque ou maker space local propose du matériel de soudure.) Voici la liste de mon matériel de soudure avant d’entrer un peu plus dans les détails :

- Station de soudage/pannes de fer à souder

- Soudure

- Nettoyeur de pannes de fer à souder (boule de nettoyage ou éponge)

- Flux

- Tresse à dessouder

- Quelque chose pour maintenir votre projet en place

- Pince coupante

- Extracteur de fumées

Station de soudage

Le fer à souder est l’outil de prédilection des alchémistes des temps modernes, capable de transformer le métal solide en une substance malléable !

Il existe une multitude d’options petit budget prêtes à l’emploi, qui peuvent faire l’affaire en cas de besoin, mais je recommanderais un fer à température variable d’au moins 60 watts, surtout si vous envisagez d’utiliser de la soudure sans plomb, comme c’est mon cas. J’ai constaté que pouvoir ajuster la température sur le vif et faire confiance au fer pour maintenir une température stable est un véritable atout ! J’utilise une station de soudage Hakko FX888D, en partie parce qu’elle a fait ses preuves, mais surtout parce qu’il y en avait déjà une au bureau.

Pannes de fer à souder

Un fer à souder sans sa panne, c’est comme un stylo sans plume – plein de potentiel, mais il manque… la pointe !

Beaucoup de fers à souder sont équipés d’une panne conique précise, mais j’ai constaté que la petite surface de contact de cette panne peine à maintenir la température requise. J’ai découvert qu’une panne biseautée plus petite était plus efficace pour les soudures traversantes, du moins pour les composants relativement larges de mon projet. Je suis convaincu que je découvrirai d’autres pannes utiles au fur et à mesure que j’élargirai mes compétences en soudure électronique.

Nettoyeur de pannes

Les pannes de fer à souder sont excellentes pour conduire la chaleur, mais leur capacité de conduction est compromise par la corrosion et l’accumulation de résidus. Lors de mon initiation à la soudure, l’instructeur a expliqué que le fait de bien nettoyer la panne de toute saleté ou accumulation améliorait sa conductivité thermique et prolongeait considérablement sa durée de vie. La plupart des stations de soudage sont équipées d’une petite éponge que vous pouvez humidifier avec de l’eau distillée pour nettoyer la panne, mais je préfère (comme la plupart des soudeuses et soudeurs, semble-t-il) les nettoyeurs de panne composées d’une boule en laine de laiton, et ce pour trois raisons :

- Vous n’avez pas à vous préoccuper de maintenir une éponge constamment humide.

- Ces nettoyeurs de panne ne refroidissent pas la panne.

- Leur abrasivité les rend plus efficaces pour nettoyer la panne.

Soudure

Bien que de nombreuses personnes initiées préfèrent la soudure au plomb pour sa capacité à mouiller et son point de fusion plus bas, j’ai opté pour la soudure sans plomb. Même si un fer à souder ne devrait pas être assez chaud pour libérer des particules de plomb dans l’air, je n’aime pas du tout l’idée de manipuler du plomb : ce n’est vraiment pas bon pour la santé. La présence de plomb dans les déchets constitue également un problème de sécurité majeur dans la filière du recyclage et pour l’environnement.

Après avoir consulté des forums débattant de la soudure au plomb et de la soudure sans plomb, j’ai été confronté à une quantité déconcertante de personnes détestant la soudure sans plomb. Pour être honnête, j’ai trouvé que c’était en grande partie très exagéré. Avec un fer à souder solide et une préparation adéquate, la soudure sans plomb se travaille très facilement. Elle est certes plus chère, mais ma bobine de belle taille va me durer longtemps !

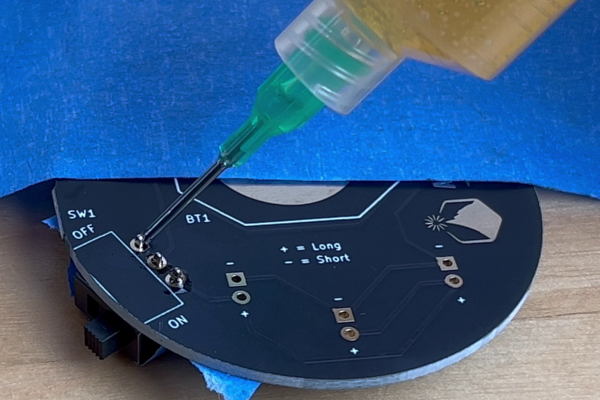

Flux

Outre un fer fonctionnel et du fil de soudure, de nombreuses expertes et experts affirment que le flux est l’un des éléments essentiels dans la trousse à outils pour soudure électronique. Le flux est une solution légèrement acide qui nettoie les points de contact, élimine l’oxydation et contribue à fluidifier la soudure. La plupart des fils de soudure contiennent déjà un cœur de flux, mais j’ai toujours constaté que j’avais besoin d’un peu plus.

Pour la soudure traversante, on m’a recommandé d’utiliser un flux à base de colophane. Lors de mes premières expériences de soudure, j’ai utilisé un stylo à flux, qui était pratique et très facile à appliquer. Pour ce projet, cependant, j’ai fini par utiliser une seringue à flux sans nettoyage avec une pointe précise, gracieusement prêtée par un collègue. Pour en savoir plus sur les flux et choisir celui qui convient le mieux à votre projet, je vous invite à consulter cet article (en anglais) fort utile.

Tresse à dessouder

Les accidents, ça arrive ! Et même si souder évoque l’indélébilité, il est tout à fait possible de dessouder. Plus loin dans cet article, je vous raconterai comment j’ai commis une belle boulette (restez avec moi, vous allez tout savoir !). Heureusement, la tresse à dessouder s’est révélée être ma meilleure alliée pour rattraper mes erreurs. J’ai bien essayé d’utiliser une pompe à dessouder, censée aspirer la soudure fondue comme une paille, mais sans grand succès. Cela dit, j’ai vu des vidéos de réparatrices et réparateurs utilisant ces pompes avec brio. Mon échec est probablement dû à un manque de pratique !

Pince coupante

Elle n’est pas indispensable, mais une bonne pince coupante est bien pratique pour raccourcir les pattes des composants qui dépassent après la soudure. En cas d’urgence, la plupart des petites pinces coupantes feront l’affaire, tant que ça ne vous dérange pas d’avoir un petit bout de patte qui dépasse du joint.

Quelque chose pour maintenir votre projet en place

Certaines personnes préfèrent travailler à trois mains ou utiliser des supports sophistiqués. Pour ma part, j’ai opté pour la simplicité : un bout de ruban adhésif pour maintenir le circuit en place. C’est économique et fonctionne à merveille !

Nous voilà presque au moment le plus amusant ! Mais laissez-moi évoquer un dernier point crucial…

On ne blague pas avec la sécurité !

Je piaffais d’impatience de me lancer, mais une petite voix dans ma tête me freinait : la sécurité d’abord !

Travailler avec du métal en fusion apporte son lot de risques. J’ai donc fait mes devoirs et préparé une petite check-list de sécurité. Voici les règles d’or que je m’engage à respecter dans mon espace de travail :

- Mes cheveux longs ? Attachés, pour éviter tout accident. Et si vous avez une barbe de druide (non, je ne suis pas du tout jaloux, je pourrais totalement m’en faire pousser une), mettez-la aussi à l’abri.

- Tout ce qui peut prendre feu ? Dehors ! Même si un projet de soudure électronique réussi peut faire couler des larmes de joie, je garde mes mouchoirs hors de portée quand le fer est chaud.

- Une surface de travail solide et résistante au feu, voilà la base. Je suis l’heureux propriétaire d’une table en bois massif, mais un tapis de soudure en silicone est en haut de ma liste de souhaits.

- Du métal fondu pour fixer les composants ? Génial. Du métal fondu dans l’œil ? Mon rêve d’enfant de devenir pirate se réaliserait enfin ! Mes lunettes me protègent, mais veillez bien à vous protéger les yeux.

- Quand je ne soude pas activement ou que je m’absente, j’éteins le fer à souder. Ne jamais laisser un fer chaud sans surveillance est la règle numéro un !

L’extraction des fumées

Si le programme de prévention des addictions à l’école m’a appris une chose, c’est qu’il faut toujours éviter d’inhaler de la fumée, quelle qu’elle soit. Et c’est particulièrement vrai pour les fumées de soudure. Quand on soude, la fumée visible consiste principalement en du flux vaporisé, qui irrite les poumons et peut causer toutes sortes de problèmes de santé en cas d’exposition prolongée. Bref, les fumées de soudure n’ont rien à faire dans nos poumons, c’est pourquoi je prends quelques précautions.

Il existe des extracteurs de fumées ultra-performants et très coûteux sur le marché, mais ils sont un peu excessifs pour l’amateur occasionnel que je suis et qui n’envisage pas d’en faire son métier.

J’utilise un simple extracteur de fumée, plutôt abordable, qui capte et disperse une partie des fumées. Une option encore plus fun et économique ? Construisez le vôtre !

Cependant, comme le filtre de mon extracteur est en charbon actif assez poreux, je ne lui fais pas entièrement confiance pour éliminer la majorité des fumées et particules. C’est pourquoi j’aère aussi mon espace de travail. À l’avenir, je pense monter un simple ventilateur d’ordinateur sur un tuyau qui mène directement à l’extérieur (un truc dans ce style), pour empêcher les fumées de stagner dans mon espace de travail. C’est peut-être parano sur les bords, mais réduire l’exposition aux fumées toxiques me semble la base d’un mode de vie sain.

En résumé : trouvez un moyen de ne pas inhaler les fumées de soudure !

Enfin, après chaque session de soudure, je me lave soigneusement les mains, même si j’utilise de la soudure sans plomb. Cette précaution est d’autant plus importante si on utilise de la soudure au plomb et/ou si on travaille sur des appareils électroniques plus anciens, qui contiennent généralement beaucoup de plomb. Bien que la soudure au plomb ait été progressivement supprimée dans les appareils électroniques grand public modernes, je préfère rester prudent et considérer que tous les circuits que je manipule contiennent du plomb.

À vos outils, prêt, soudez !

C’est parti, les fenêtres sont grandes ouvertes et l’extracteur de fumées ronronne ! Que l’aventure commence ! Minute… qu’est-ce que je vais souder déjà ?

Je commence par un kit de soudure traversante simple, histoire de roder mon fer. La soudure traversante, c’est quand on insère les pattes des composants dans des trous prépercés sur un circuit imprimé (PCB) et qu’on les soude de l’autre côté.

Pourquoi j’ai choisi un petit kit de soudure traversante pour débuter ? Plusieurs raisons :

- Les instructions sont claires et les pastilles sont relativement larges.

- Je saurai vite si j’ai réussi ou pas. Imaginez devoir démonter, dessouder, ressouder et remonter un projet complexe sans avoir la satisfaction de le voir fonctionner au bout du chemin !

- Si je foire complètement, je ne perds que le prix du kit, généralement pas grand-chose.

J’utilise le kit Angry Storm Cloud d’Alpenglow Industries, mais il existe plein de kits similaires. Une fois terminé, il ne fait pas grand-chose à part allumer quelques jolies LED pour montrer que le circuit est complet et que les soudures font passer le courant.

Chauffer le fer et étamer la panne

Un fer à souder froid est aussi utile qu’un bâton sauteur dans des sables mouvants ! Il faut donc le chauffer. Pour la soudure sans plomb, on vise généralement les 400 °C. Comme j’avais du mal à faire fondre la soudure à cette température, j’ai poussé jusqu’à 425 °C et là, c’était beaucoup plus fluide.

Une fois le fer bien chaud, je nettoie la panne avec une boule de laiton, puis je l’étame. Étamer la panne, c’est la recouvrir d’une fine couche de soudure pour la protéger et améliorer la conductivité thermique. La soudure, c’est le nom, mais le transfert de chaleur, c’est l’enjeu !

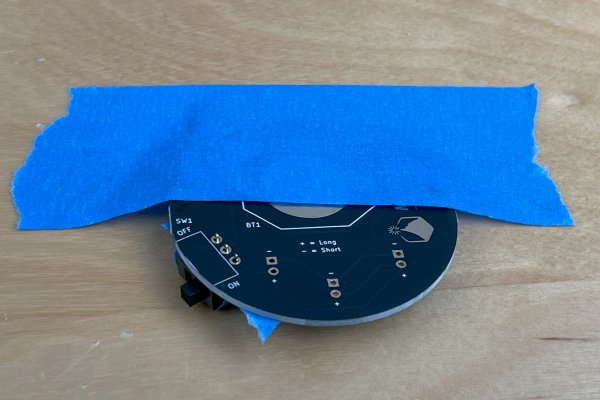

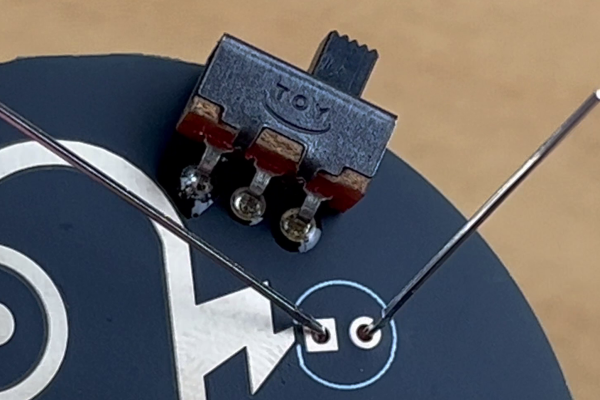

Fixer le composant, et aussi le circuit !

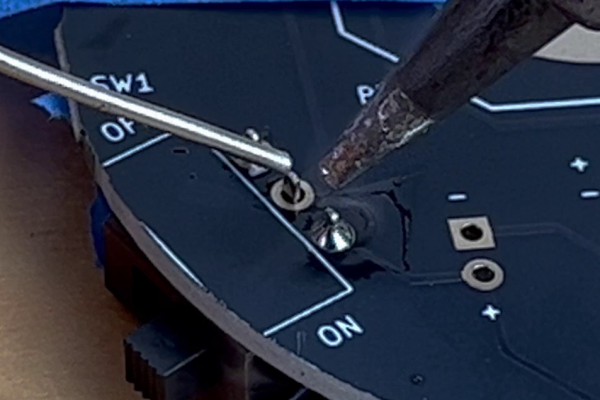

Une fois le fer chaud et prêt à l’action, je décide en une fraction de seconde que le premier composant à insérer serait l’interrupteur – heureusement, les instructions confirment mon instinct ! J’insère les pattes dans les trous, puis utilise un petit bout de ruban de masquage pour fixer l’interrupteur au ras du circuit. Ensuite, je retourne et colle le circuit sur ma surface de travail avec les pattes vers le haut.

J’aimerais bien essayer d’autres supports du commerce, mais je trouve que le simple fait de fixer le projet avec du ruban adhésif me permet de tenir le fer naturellement, comme un crayon, avec la main appuyée sur le plan de travail pour plus de stabilité. Le ruban de masquage est idéal car il laisse peu de traces.

Tout est dans le flux !

Avant de prendre la soudure, j’applique un peu de flux sur les pastilles de cuivre et sur les fils. J’y vais un peu fort avec le flux, mais ce n’est pas grave. Une fois la soudure terminée, je nettoierai avec un chiffon non pelucheux imbibé d’alcool isopropylique concentré. Le flux « sans nettoyage » (terme trompeur) que j’utilise est relativement peu corrosif. Ce n’est donc pas la fin du monde si un peu de flux reste sur le circuit. Je préfère avoir trop de flux que pas assez !

Voilà, j’ai généreusement appliqué le flux sur les pattes et les pastilles en cuivre, l’heure de vérité approche : vais-je réussir à appliquer le métal ?

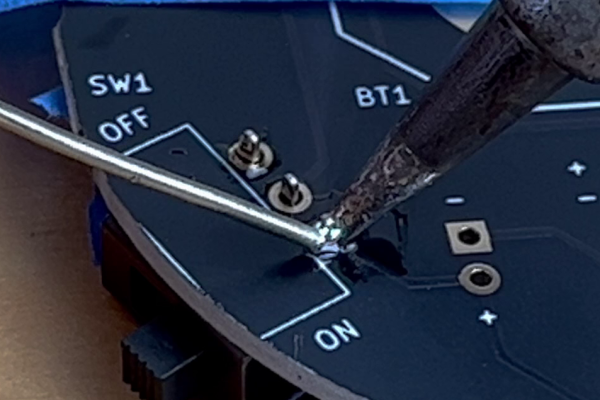

Souder l’interrupteur

Une fois l’interrupteur fluxé et fixé, je saisis le fer chaud de la main droite et la bobine de soudure de la gauche. Avec la panne du fer, je touche à la fois la patte et la pastille en cuivre, j’attends un instant, puis j’introduis la soudure de l’autre côté. Petit conseil : veillez bien à ce que le fer touche à la fois la patte et la pastille en cuivre, ou toute autre surface que vous voulez assembler. C’est crucial, car les deux surfaces doivent être chaudes pour assurer une bonne adhérence et connexion. Si elles ne sont pas assez chaudes, vous risquez une mauvaise connexion ou la soudure s’accumulera sur la patte du composant au lieu de l’enrober.

Quand la soudure est liquéfiée et qu’il y en a tout autour du joint, je retire la bobine de soudure et laisse le fer en place un moment de plus pour m’assurer que la soudure s’écoule bien autour de tout le joint. Si vous retirez d’abord le fer, vous risquez de souder toute votre bobine de soudure au joint ! Une fois que tout a bien coulé, je retire le fer et voilà ! Un joint conducteur est né. Avant de passer à la connexion suivante, je nettoie la panne du fer sur la boule de nettoyage pour éviter l’oxydation et les dépôts.

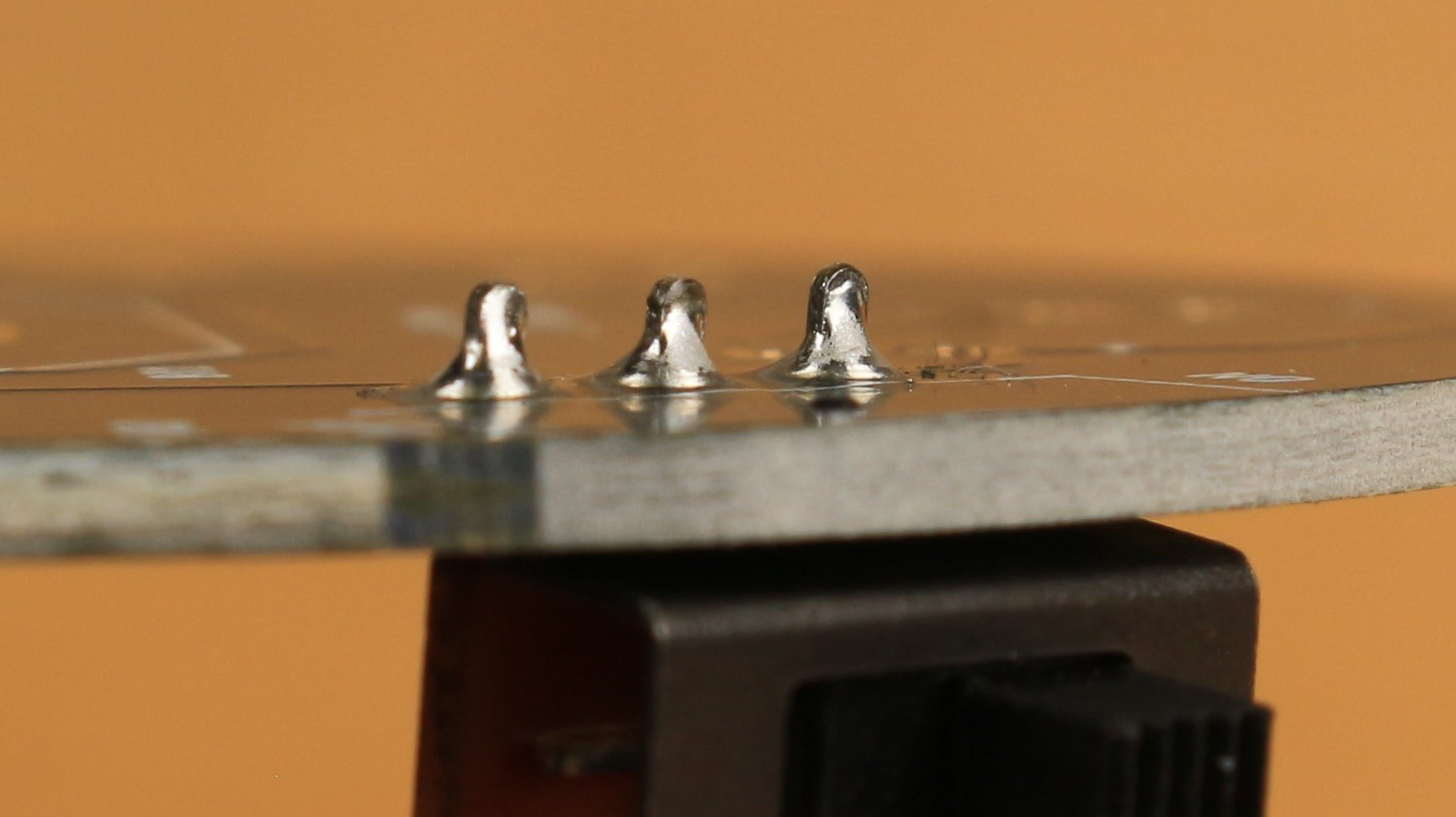

Dans l’ensemble, les connexions semblent plutôt bonnes ! Elle sont ni parfaites, ni particulièrement élégantes, mais la vue de joints (probablement) conducteurs me remplit d’une bouffée de satisfaction ! À l’avenir, j’essaierai peut-être d’ajouter un peu plus de soudure pour créer une pente plus lisse et plus concave – un peu comme un volcan de dessin animé !

Et maintenant, c’est au tour des LED !

Place aux LED !

Une fois l’interrupteur en place, il ne reste plus qu’à souder un module de trois LED sur mon circuit. Alors que l’interrupteur a de courtes pattes épaisses, les LED ont deux longues pattes, l’une anode (+) et l’autre cathode (-).

J’insère les LED au ras du circuit imprimé, en veillant à placer les anodes et les cathodes dans les bons trous, puis je les plie légèrement pour les maintenir en place. Attention à ne pas trop plier les pattes, car la soudure aurait plus de mal à couler autour de toute la pastille.

Je suis la même procédure que pour l’interrupteur et je suis plutôt satisfait de l’aspect des joints, à part le fait qu’ils semblent un peu bombés. En soudure, il vaut parfois mieux en faire moins.

Je coupe donc les pattes qui dépassent à l’aide d’une pince coupante. Je vous recommande de tenir la patte pendant que vous la coupez, pour éviter d’envoyer du métal voler à travers la pièce. Les personnes présentes dans la pièces (et votre aspirateur) vous remercieront.

Je pense être sur la bonne voie, prêt à passer à l’élément final. Cependant, après avoir examiné mon travail, je réalise que j’ai commis une erreur monumentale. J’étais tellement concentré sur la soudure que je n’ai pas vérifié si j’insérais les LED dans le bon sens. J’ai violé l’équivalent en soudure de la règle d’or « mesurer deux fois, couper une fois » !

Techniquement, je pourrais continuer et les LED s’allumeront quand même, même si elles sont montées dans le mauvais sens. Mais quelle aubaine pour apprendre à dessouder !

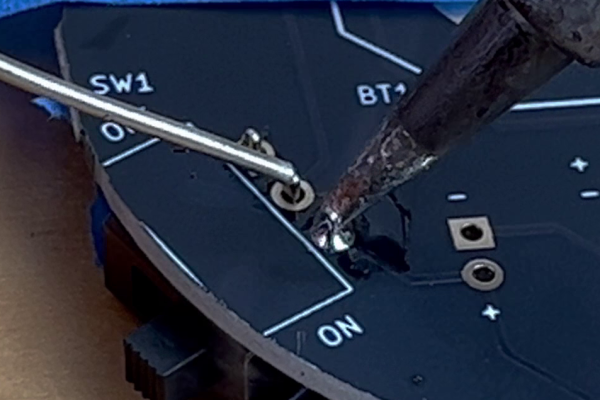

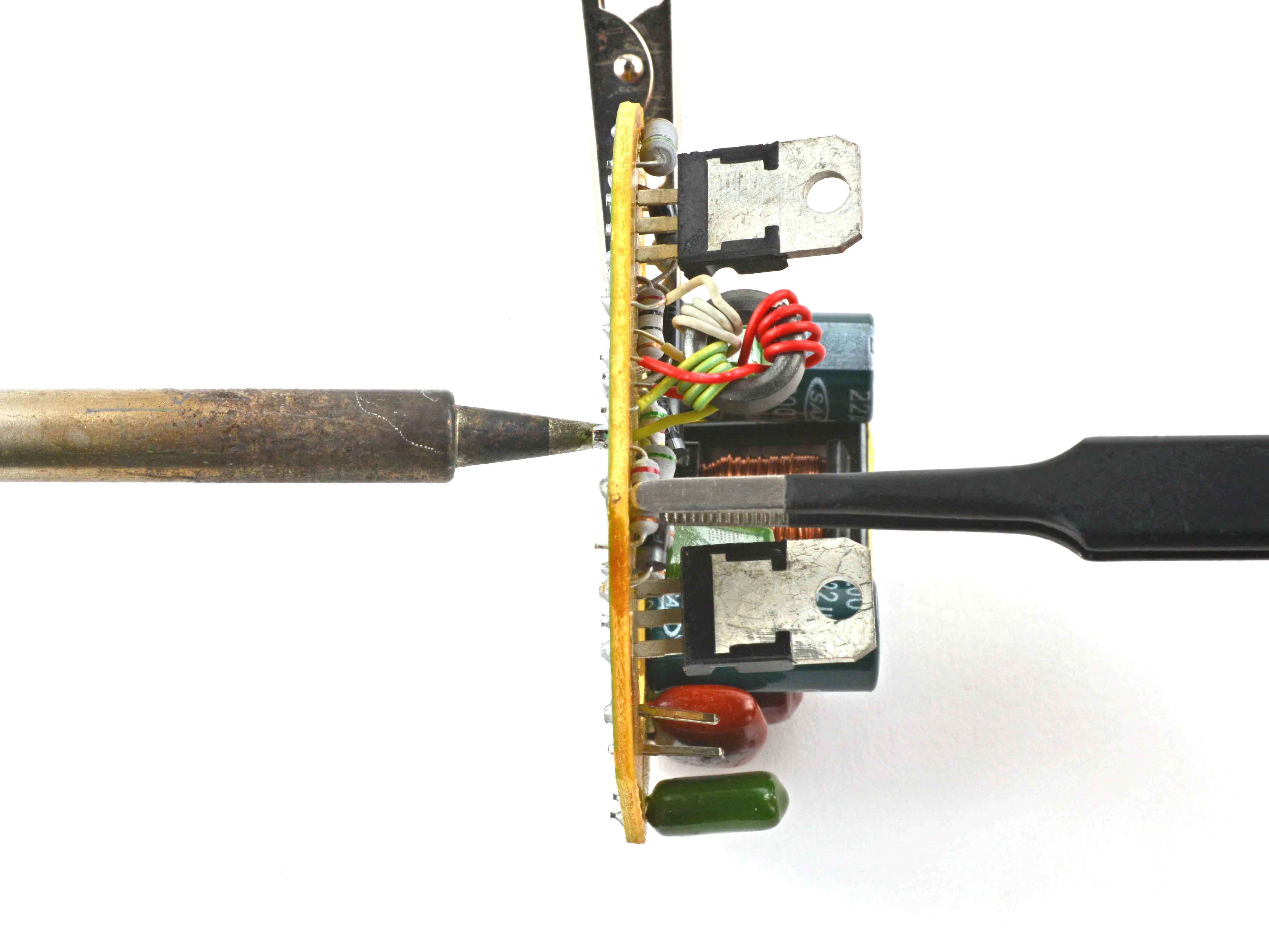

Dessouder – une démonstration absolument intentionnelle 🙂

Je prends d’abord un bout de tresse à dessouder et j’y ajoute un peu de flux pour aider la soudure en fusion à s’infiltrer, comme une petite éponge de cuivre. Si seulement mon éponge avait une fraction de ce pouvoir quand je fais la vaisselle !

Je pose la tresse sur le joint, puis j’appuie légèrement avec la panne du fer bien chaude. Ce n’est pas facile d’enlever assez de soudure pour détacher les LED, mais en changeant d’angle et en coupant la tresse quand elle est saturée, ça va plus vite. Si vous galérez, ajoutez un peu plus de flux sur le joint pour aider la soudure à couler dans la tresse. Une fois que la plus grande partie de la soudure est aspirée dans les interstices de la tresse, les LED sont (presque) libres !

Il ne reste plus qu’à redresser les pattes, puis à les retirer ! Même si dessouder est tout à fait possible et une compétence super utile en réparation électronique, je vous conseille vivement de bien souder vos composants du premier coup.

Comme j’ai déjà coupé les pattes des LED, je dois les fixer avec du ruban adhésif avant de les souder dans le bon sens. Une fois les LED bien orientées et fixées, il ne reste plus que la borne de la batterie. Un peu de ruban adhésif, quelques points de soudure sur les yeux du nuage orageux, et que la lumière soit ! Avant de ranger le fer, je le frotte bien sur le nettoyeur de pannes, puis j’étame la panne une dernière fois.

Maintenant, prenons un moment pour réfléchir.

Comment me suis-je débrouillé ?

En examinant les joints, force est de constater que la qualité est variable. Les soudures de l’interrupteur sont pas mal, mais il manque un peu de matière et elles n’ont pas la belle pente que je voudrais.

Les connexions des LED sont un peu bombées, et risqueraient de se toucher (et court-circuiter) si j’ajoutais ne serait-ce qu’un peu de soudure à certains endroits.

Mes soudures n’ont rien d’extraordinaire, mais j’ai réussi à allumer les LED, et pour l’instant, ça me suffit ! Sans compter qu’elles sont bien plus jolies que mon tout premier projet, que je vais vous montrer… Respirez un bon coup et asseyez-vous !

Oh là là ! Je pense m’être relativement bien débrouillé cette fois-ci, surtout en comparaison avec mon premier essai – même si, en regardant les soudures de près, ça ne veut peut-être pas dire grand-chose.

Pour conclure

À mes yeux, la soudure était entourée d’une aura de mystère qui s’est estompée à chaque soudure réussie : avant de me lancer, souder me semblait dangereux et d’une complexité folle. Ne nous méprenons pas, ce n’est pas sans risque, mais on ne manipule pas non plus de la poudre à canon ! Et si ce n’est pas aussi simple que de visser une vis, ce n’est pas non plus de la science aérospatiale. Bon, certaines soudures relèvent effectivement de la science aérospatiale, mais là n’est pas la question !

La soudure n’est pas réservée aux pros et, avec le bon matos et une attitude positive, je suis convaincu que tout le monde est capable de la maîtriser suffisamment pour booster ses compétences en réparation électronique, et réaliser ses rêves de soudure. Certes, mes connexions ne respectent pas les normes IPC, mais les LED s’allument !

Alors, armez-vous d’un fer à souder, prenez une grande inspiration et lancez-vous. Vous serez étonné de vos progrès avec un peu de pratique et de patience. La soudure, c’est pour tout le monde, les pros comme les néophytes !

Cet article a été traduit par Claire Miesch.

0条评论